Consejos para Alargar el Rendimiento del Crisol en Medellín, Colombia

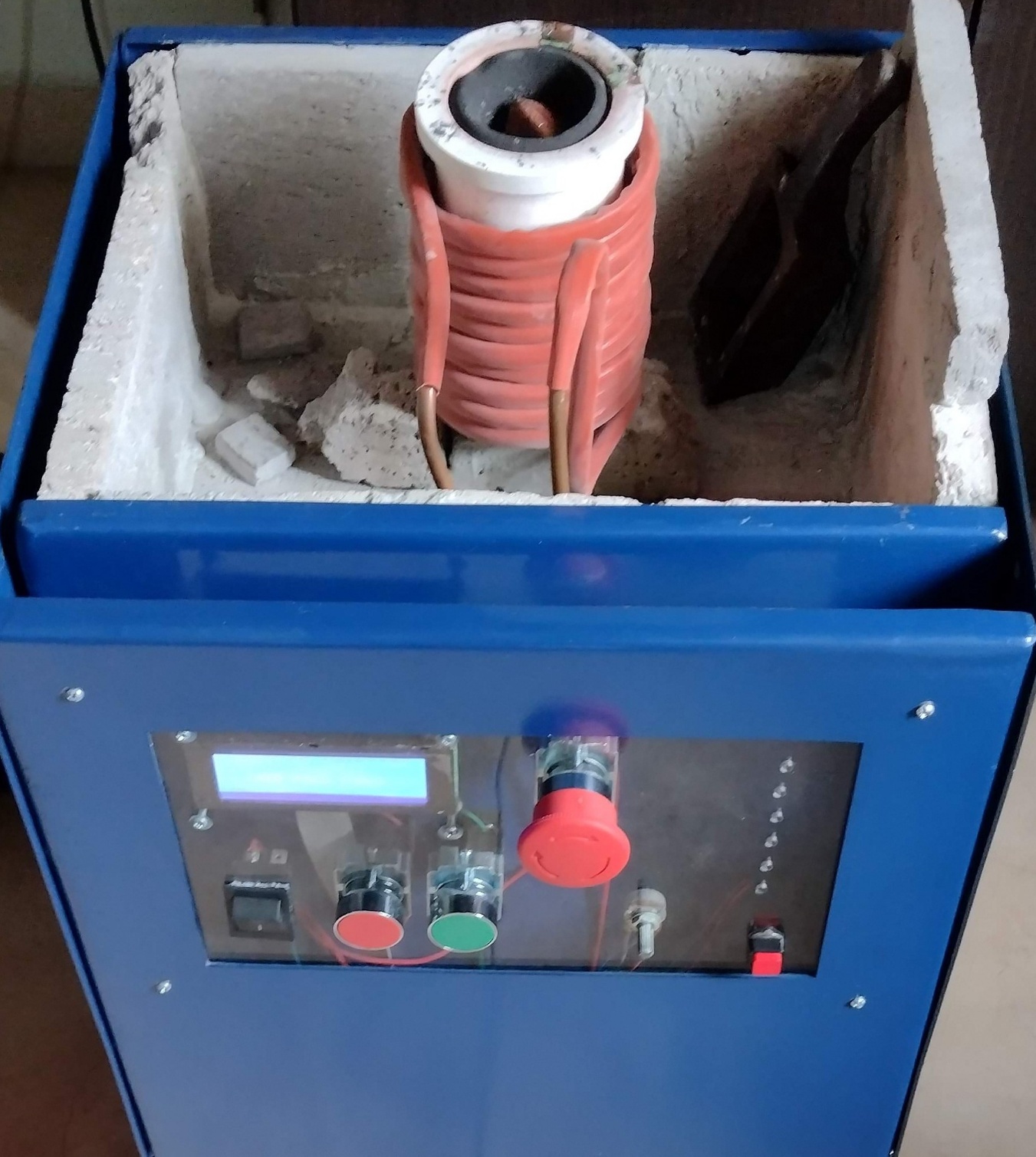

El crisol es uno de los componentes más críticos dentro de cualquier horno de inducción, especialmente en industrias metalúrgicas presentes en Medellín y en otros polos industriales de Colombia. Ya sea que trabajes con hornos de baja, media o alta potencia —frecuentes en procesos de fundición de aluminio, bronce, acero u otros metales— el crisol representa el corazón operativo del sistema. Sin embargo, su durabilidad no depende únicamente de su calidad, sino también del uso, del mantenimiento y del manejo térmico adecuado.

En este artículo te ofreceré una guía completa, técnica y práctica, con estrategias precisas para extender al máximo la vida útil de cualquier tipo de crisol en hornos de inducción. Si implementas estos consejos, podrás reducir costos operativos, mejorar la eficiencia energética y aumentar la seguridad del proceso.

La importancia del crisol en los hornos de inducción

El crisol tiene dos funciones fundamentales:

- Contener el metal fundido sin comprometer la seguridad.

- Asegurar una transferencia térmica adecuada durante el proceso.

En Medellín, donde la industria metalmecánica tiene una presencia relevante —particularmente en sectores de autopartes, talleres de fundición y manufactura de componentes— un crisol que falle puede generar pausas operativas, pérdidas de material, defectos en la calidad del metal y riesgos para los operarios. Por eso, extender su vida útil no es solo un tema económico, sino también estratégico.

1. Elige el tipo de crisol adecuado según el metal y la temperatura de operación

Uno de los errores más comunes en talleres de Medellín y el resto del país es seleccionar un crisol “genérico” que no corresponde al material que se va a fundir. Un crisol inadecuado disminuye su rendimiento en más de un 40% y aumenta el riesgo de fisuras.

A. Para metales de bajo punto de fusión (Aluminio, Zinc, Plomo)

- Los crisoles de grafito-clay son una excelente opción.

- Mantienen buena estabilidad térmica.

- Son resistentes a la oxidación moderada.

- Adecuados para hornos de inducción pequeños (3 kW, 5 kW y 15 kW).

B. Para metales de punto medio (Bronce, Latón, Cobre)

- Es preferible usar crisoles híbridos con contenido aumentado de grafito o carburo.

- Ofrecen alta ductilidad y resistencia a choques térmicos.

C. Para metales de alto punto de fusión (Acero, Hierro, Inconel, Platino)

- Se recomiendan crisoles de carburo de silicio o de grafito de alta pureza.

- Tienen mayor resistencia al desgaste provocado por el horno de inducción.

Consejo clave:

Asegúrate de comprar tus crisoles a proveedores certificados en Colombia o importarlos con especificaciones técnicas claras: densidad, porosidad, resistencia a choques térmicos y composición química.

2. Control del choque térmico: el factor que más vida útil roba

El choque térmico ocurre cuando el crisol experimenta cambios abruptos de temperatura. Este fenómeno crea microfisuras que, con el tiempo, se convierten en fracturas visibles.

Cómo evitarlo:

- Precalienta el crisol progresivamente antes de su primer uso. Hazlo con incrementos graduales de temperatura en ciclos de 15 a 20 minutos.

- Evita verter metal frío sobre un crisol caliente o metal muy caliente sobre un crisol a temperatura ambiente.

- Mantén estable la potencia del horno de inducción. No es aconsejable subirla abruptamente.

- Evita los enfriamientos forzados, como ventiladores o agua cerca del horno.

En Medellín, debido a la humedad relativa y las variaciones de temperatura entre zonas industriales como Itagüí, Bello o Copacabana, es especialmente importante mantener el crisol protegido de corrientes de aire frío que puedan acelerarle el choque térmico.

3. Limpieza y mantenimiento: el detalle que muchos descuidan

La escoria, impurezas y restos de metal deterioran el recubrimiento interno del crisol. Cada vez que cargas metal con óxidos superficiales o rebabas, estás reduciendo su vida útil.

Buenas prácticas:

- Limpia la superficie interna con herramientas suaves que no rayen el material.

- Evita raspar agresivamente.

- Retira la escoria entre cada ciclo de fusión.

- No permitas que residuos metálicos se solidifiquen dentro del crisol.

La acumulación de residuos genera puntos calientes, y estos, a su vez, crean tensiones internas que reducen el rendimiento del crisol.

4. Manejo del crisol durante las cargas de metal

La forma en que depositas el metal dentro del crisol afecta su desgaste.

Recomendaciones:

- Usa piezas de metal limpias, sin humedad.

- Evita arrojar metal desde alturas.

- Coloca el material suavemente para que no golpee el crisol.

- Precalienta chatarra gruesa para reducir la diferencia térmica.

En Colombia, es común utilizar chatarra metálica para los procesos industriales, pero su limpieza es fundamental para no contaminar la superficie del crisol.

5. Evita el sobrecalentamiento

El sobrecalentamiento es uno de los peores enemigos del crisol, ya que degrada gradualmente su composición interna.

Consejos prácticos:

- No excedas la temperatura recomendada para el metal que trabajas.

- No mantengas el crisol vacío a temperaturas altas.

- Usa un pirómetro externo para verificar que la lectura del horno sea precisa.

- Verifica periódicamente el sistema de refrigeración del horno.

Un crisol sobrecalentado pierde elasticidad, se vuelve quebradizo y termina fracturándose mucho antes de tiempo.

6. Almacenamiento adecuado de los crisoles

El crisol, incluso cuando no está en uso, debe estar protegido. Su vida útil puede verse afectada por el ambiente en el que se almacena.

Buenas prácticas de almacenamiento:

- Mantén los crisoles en un lugar seco y libre de humedad.

- Evita almacenarlos directamente sobre pisos fríos o húmedos.

- Protégelos con fundas o cajas anti-humedad.

- No los apiles sin separadores para evitar microgolpes o presión excesiva.

En Medellín, especialmente en zonas industriales con humedad alta, esto es esencial para evitar absorción de agua, que genera explosiones internas al calentar el crisol.

7. Inspección periódica: detecta el desgaste antes de que sea tarde

Un crisol no suele fallar de un momento a otro; casi siempre da señales previas que muchos operarios pasan por alto.

Qué revisar:

- Fisuras superficiales.

- Cambios de color en zonas específicas.

- Aumento inusual de la porosidad interior.

- Goteo o microfiltraciones.

- Deformaciones en la base o los bordes.

Haz inspecciones cada 5 a 10 ciclos de fusión dependiendo del metal fundido.

8. Registra la cantidad de ciclos de fundición

Una práctica recomendada por expertos es llevar un registro técnico del uso de cada crisol. Esto permite anticipar su final de vida útil.

Incluye en el registro:

- Fecha de inicialización del crisol.

- Metal trabajado.

- Número de ciclos.

- Temperatura promedio.

- Incidencias o anomalías.

Con esta información puedes predecir cuándo será necesario reemplazar el crisol y evitar fallas inesperadas.

9. Capacitación del personal: clave para prolongar la vida del crisol

La mayoría de daños prematuros en crisoles provienen del mal uso por parte de operarios sin capacitación. Esto es frecuente en talleres y empresas medianas de Medellín, donde la rotación de personal puede ser alta.

Entrena al equipo en:

- Procedimientos correctos de arranque y apagado del horno.

- Manejo controlado del metal.

- Detección temprana de fallas.

- Limpieza adecuada.

- Técnicas de vertido seguro.

Una inversión pequeña en capacitación puede duplicar la vida útil del crisol y reducir sustancialmente los costos operativos.

10. Utiliza repuestos y accesorios de calidad

Un crisol bien fabricado puede perder vida útil si se usa con bobinas defectuosas, soportes inestables o tapas con daño estructural.

Asegúrate de que:

- Las bobinas estén alineadas y no generen puntos calientes anormales.

- Los soportes estén firmes y no permitan vibraciones.

- Las tapas del horno estén en buen estado y no generen corrientes de aire.

- Los aislamientos internos estén limpios y completos.

En Ultra Induction puedes encontrar el Horno de Inducción profesional que necesitas. Cotiza con nosotros el tuyo

11. Evita movimientos innecesarios del crisol

Mover el crisol repetidamente para ajustes o limpieza puede desgastar su base o crear estrés mecánico.

Consejos:

- Minimiza la manipulación manual.

- Usa herramientas adecuadas para moverlo.

- Evita golpearlo contra superficies duras.

Recuerda: los golpes mecánicos son igual de dañinos que los choques térmicos.

12. Compra crisoles con certificación de calidad

En Medellín y en otras ciudades de Colombia circulan crisoles económicos sin registro o fabricación estandarizada. Aunque parecen más baratos, su vida útil es hasta un 70% menor.

Asegúrate de verificar:

- Certificados ISO.

- Ficha técnica completa.

- Composición exacta.

- Tolerancia máxima de temperatura.

- Resistencia a choques térmicos.

Esto garantiza durabilidad, estabilidad y seguridad en tu proceso de fusión.

Conclusión: Extender el rendimiento del crisol es posible y rentable

Aplicar estas prácticas en tu planta o taller en Medellín, Colombia, te permitirá:

- Optimizar tu producción.

- Reducir costos por reemplazos frecuentes.

- Minimizar riesgos de accidentes.

- Aumentar la eficiencia térmica del horno de inducción.

- Mejorar la calidad del metal fundido.

Si deseas tu horno de inducción fabricado por encargo, en Ultra Induction ofrecemos acompañamiento experto para optimizar tu proceso industrial.